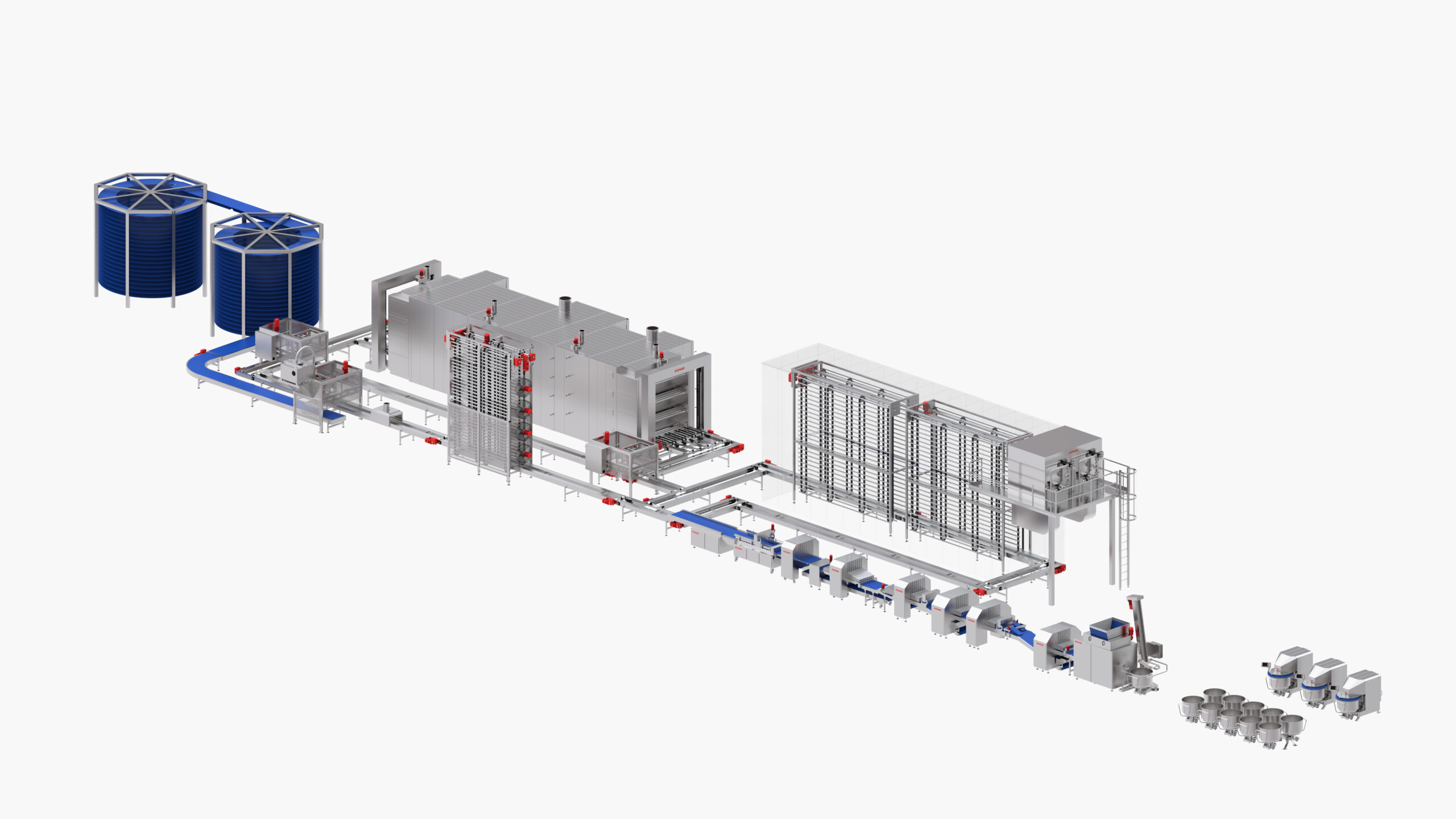

Línea de pan de molde

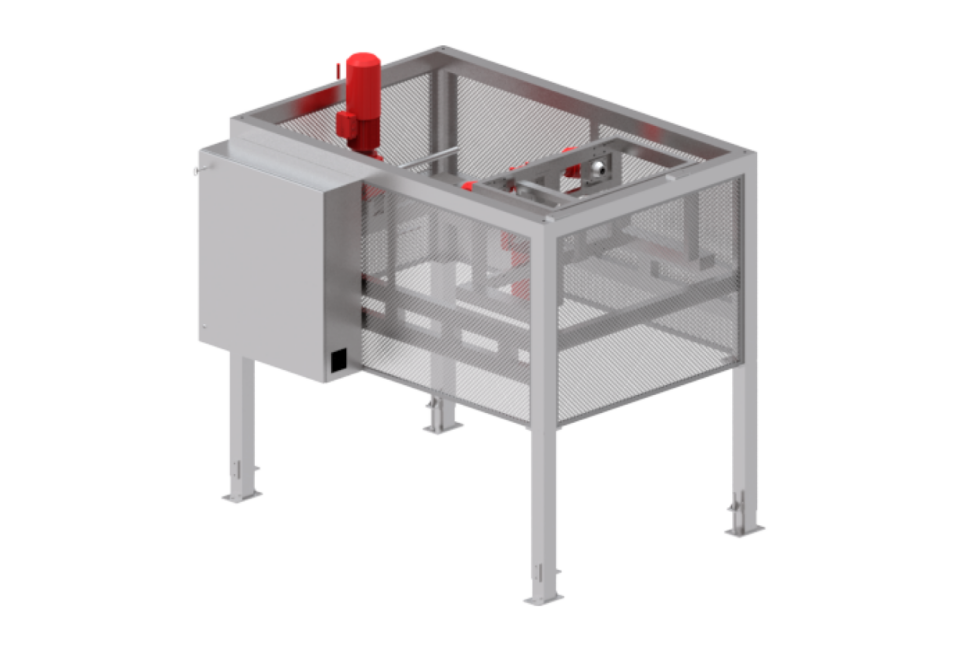

Máquina amasadora de doble eje

Dos herramientas con un bobinado especial en un ángulo operativo ideal entre sí proporcionan la base en el proceso de producción de la masa. Un tiempo de amasado más corto y más aire y oxígeno permiten alcanzar los mejores resultados.

- Carga de masa 125 kg y 240 kg

- Recipiente portapastas extraíble

- Dos niveles de velocidad disponibles para la herramienta de amasado y el recipiente de masa

- Tiempos de amasado cortos con calentamiento mínimo de la masa

- Bloqueo hidráulico del depósito de la masa

- Elevación y descenso hidráulico del cabezal

- Procesamiento intensivo y delicado de la masa (por ejemplo, para masas de frutas)

- Opcional: Bastidor de acero fino y versión higiénica «H» (limpieza con agua de salpicadura)

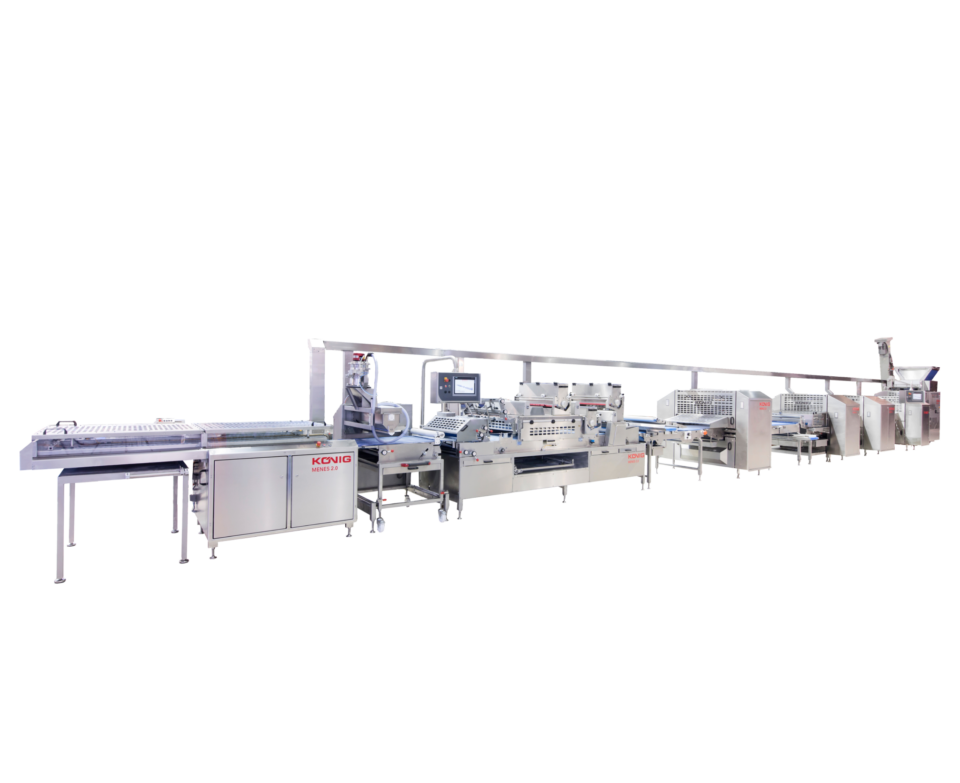

Menes

La instalación de cinta de masa Menes puede adaptarse y ampliarse según sus necesidades y requisitos en cualquier momento gracias a su estudiado concepto modular.

- Rendimiento de la masa de 500 a 1.500 kg/hora

- Varias anchuras operativas (800, 1.000, 1.200, 1.600 mm)

- Altura de la cinta de masa de 1 hasta 50 mm

- Anchura extrema de cinta en TA (140 a 190)

- Principio de construcción modular integral

- Garantía de productividad máxima

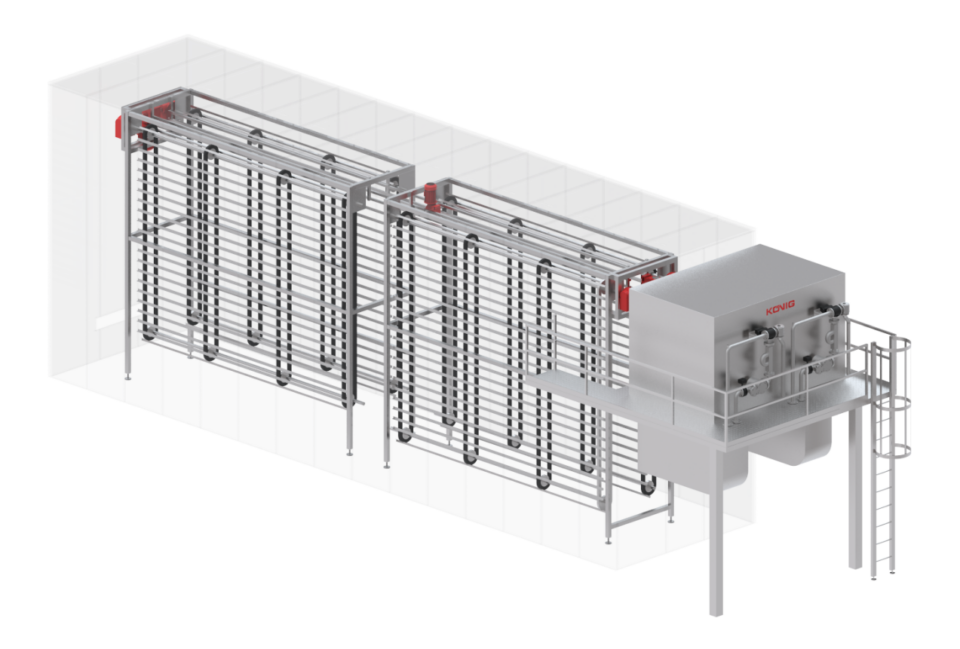

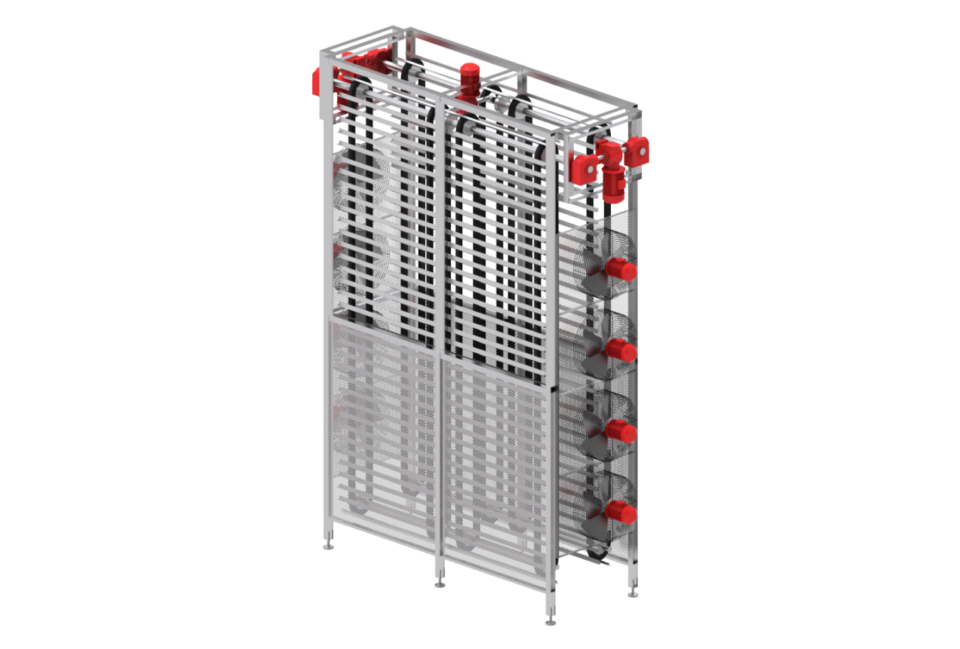

Armario de fermentación escalonado

El armario de fermentación escalonado de diseño modular permite un procesamiento cuidadoso y uniforme de las piezas de masa. El diseño compacto, su construcción higiénica y el uso de componentes de alta calidad garantizan la máxima eficiencia y flexibilidad en la producción, y todo ello con un espacio reducido. El armario de fermentación está íntegramente cubierto por placas termoaislantes. No obstante, todos los componentes mecánicos están aislados íntegramente resultando así fácilmente accesibles para trabajos de mantenimiento.

La unidad climatizadora permite una regulación muy precisa de todos los parámetros de fermentación (temperatura y humedad) y garantiza el mantenimiento de condiciones de fermentación uniformes y constantes en todas las áreas del armario de fermentación.

- Apropiado para productos en bandejas y moldes metálicos

- Anchuras de trabajo estándar: 800, 1.000, 1.200, 1.600, 2.400 mm

- Sin limitación en la capacidad

- Diferentes diseños

- Estructura modular

- Versión estándar en diseño en acero fino

- Estándar higiénico alto

- Tiempo de procesamiento configurable

- Instalación de alta precisión para control de calentamiento, refrigeración y humectación

- La misma construcción mecánica puede utilizarse para refrigerador, congelador y almacenamiento.

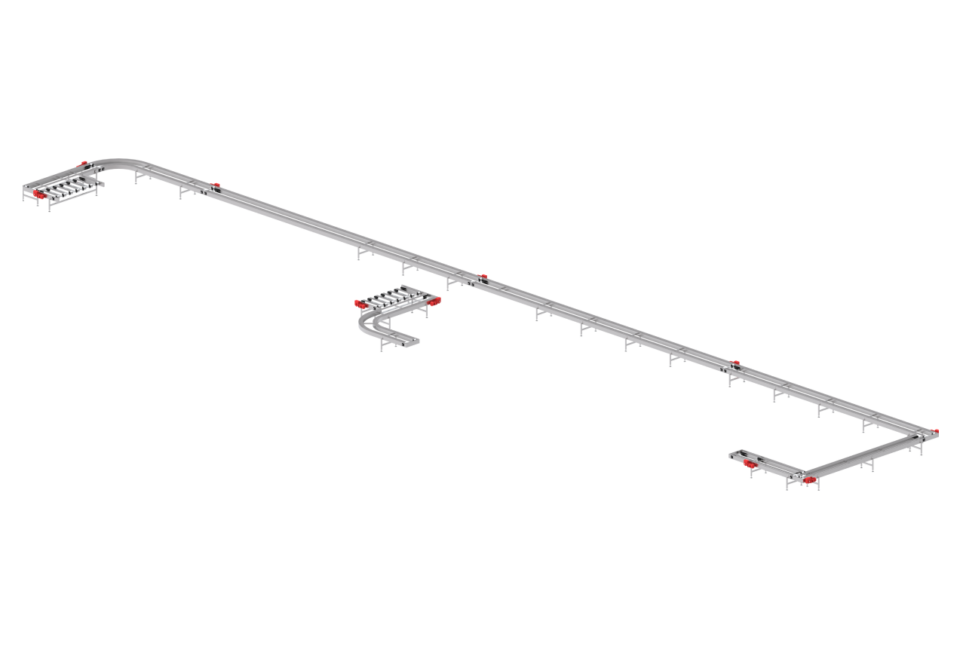

Sistema transportador

El sistema de transporte recoge moldes y bandejas y los conduce en ciclos a todas las unidades de la línea empezando con el procesamiento de la masa hasta la descarga y el transporte de retorno.

Cubierta

La cubierta recibe las tapas de la unidad transportadora de retorno y las posiciona en los moldes de pan tostado.

Enfriamiento

La refrigeración utiliza la misma construcción mecánica e higiénica del armario de fermentación escalonado y garantiza el correcto proceso de refrigeración de los moldes vacíos mediante convección activa del aire ambiental con ayuda de varios ventiladores. Dentro del refrigerador, los moldes de horneado se mueven mediante un sistema elevador por cadena.

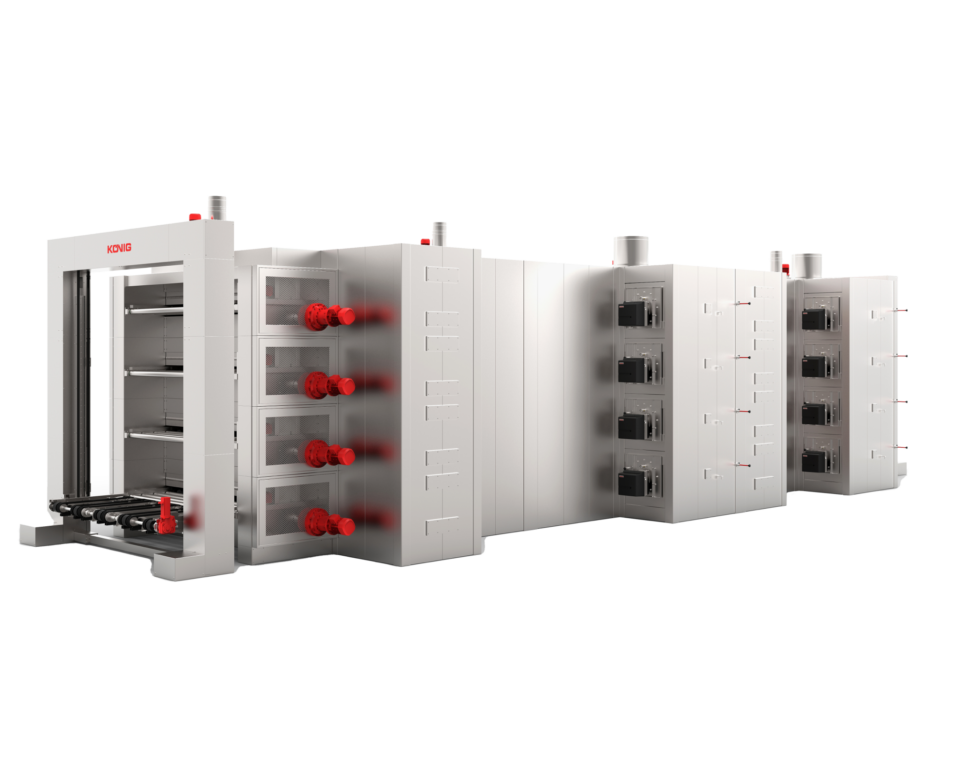

MDI Stratos

El horno de túnel multipisos de calentamiento indirecto MDI STRATOS es una combinación extraordinaria de diseño compacto, sistema modular, rendimiento y control. Los pisos independientes entre sí permiten el horneado de cantidades y productos diferentes.

- Superficie de cocción: 500 m2 en hasta 6 pisos

- Anchura de banda:; 2.500 mm en construcción modular y con base reducida

- Opción de proceso de horneado en la cinta o en el molde

- Regulación individual de calor superior e inferior

- Sistema de limpieza integrado para cámara de cinta y horneado

- Elevadores de alta velocidad para alimentación y descarga

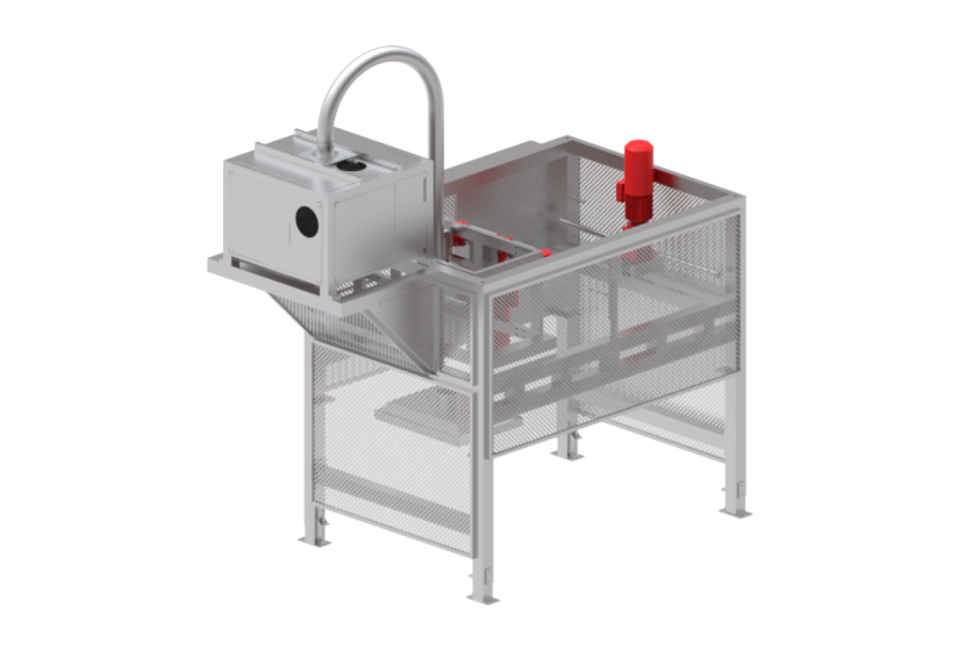

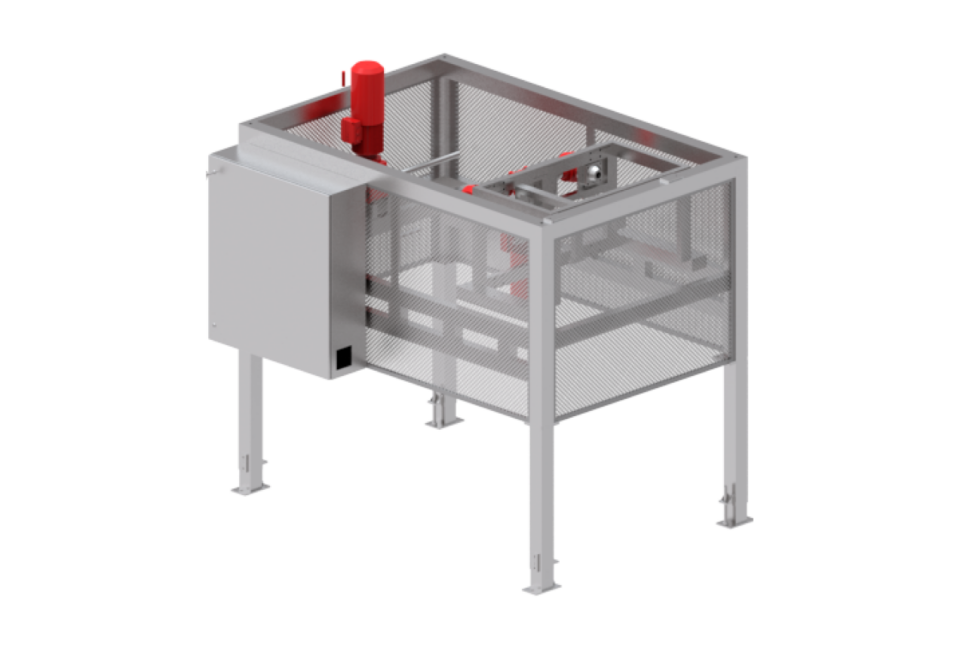

Unidad limpiadora de moldes

La unidad limpiadora de moldes higieniza los moldes tras la extracción del producto y aspira cualquier suciedad residual.

Unidad de vaciado de moldes

La unidad de vaciado de moldes extrae los productos de los moldes de pan tostado con ayuda de un cabezal raspador provisto de agujas o ventosas y los coloca en la cinta transportadora hasta la espiral de refrigeración.

Extractor de tapas

El extractor de tapas retira las tapas de los moldes de pan tostado y las coloca en la unidad transportadora de retorno de tapas.

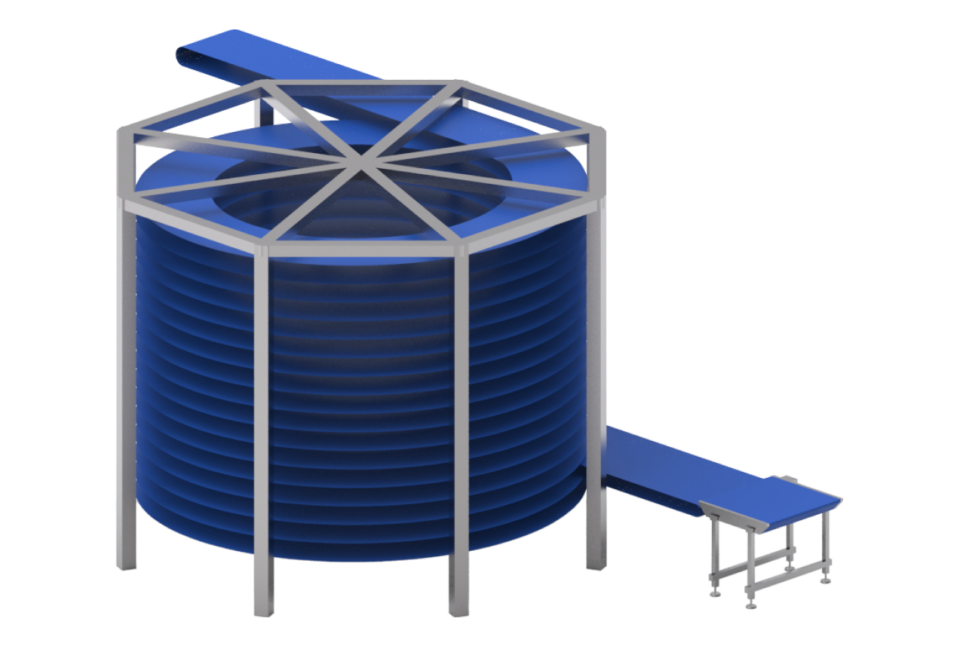

Refrigerador en espiral

El refrigerador en espiral, con su sistema de cinta transportadora sin fin, permite una refrigeración natural y uniforme de los productos antes de los grupos de procesamiento posteriores, como los de corte, congelación y envasado. Este componente se caracteriza, junto a su gran flexibilidad y escasa necesidad de espacio, sobre todo por la facilidad de regulación del tiempo de procesamiento del producto en el interior del aparato.

- Sistema de refrigeración y ultracongelación en espiral

- Enfriamiento: 30 minutos / Ultracongelación 47 minutos – según línea de producción

- Velocidad: 12 metros/minuto

- Congelador en espiral con instalación de lavado de cinta y sistema de limpieza CIP (Clean In Place)

- Velocidad variable (mín/máx): 7- 21 metros/minuto

- Tiempo de reposo variable (mín/máx): 34 – 102 min